La metalografía es la ciencia que estudia las propiedades de los metales y las aleaciones mediante la observación y análisis de su microestructura. Esta disciplina es esencial en la fabricación y producción de materiales, y es una herramienta clave en la resolución de problemas de calidad y rendimiento. En este artículo, se proporcionará una introducción completa a la metalografía, cubriendo los conceptos básicos de la preparación de muestras, técnicas de observación y análisis de microestructuras.

1. ¿Qué es la metalografía?

La metalografía es la rama de la metalurgia que estudia la estructura interna de los metales y aleaciones, así como las propiedades mecánicas y físicas asociadas a esta estructura. La metalografía es fundamental para entender la relación entre la microestructura de los materiales y sus propiedades, y para determinar cómo se comportarán en diferentes condiciones.

1.1. ¿Por qué es importante la metalografía?

La metalografía es una herramienta indispensable para la fabricación y producción de materiales. Al entender la microestructura de un material, es posible optimizar su rendimiento y calidad, y prevenir fallos y defectos en su uso. La metalografía también es útil para la investigación y el desarrollo de nuevos materiales, así como para la resolución de problemas de calidad y rendimiento en la producción.

1.2. ¿Cómo se estudia la microestructura de los metales?

La microestructura de los metales y aleaciones se estudia mediante técnicas de observación y análisis en el microscopio óptico y electrónico. Estas técnicas permiten visualizar y analizar la estructura interna de los materiales a diferentes escalas, desde micrométricas hasta nanométricas.

2. Preparación de muestras metalográficas

La preparación adecuada de muestras es esencial para la observación y análisis de la microestructura de los metales y aleaciones. El proceso de preparación de muestras involucra varias etapas, incluyendo corte, desbaste, pulido, ataque químico y limpieza.

2.1. Corte de muestras metalográficas

El corte es la primera etapa en la preparación de muestras metalográficas y consiste en la separación de una muestra de metal o aleación de su entorno. El corte se realiza con una sierra de corte diamantada o con una cortadora de disco.

2.2. Desbaste de muestras metalográficas

El desbaste es la segunda etapa en la preparación de muestras metalográficas y consiste en reducir el tamaño de la muestra mediante la eliminación de material. El desbaste se realiza con una lijadora o esmeriladora.

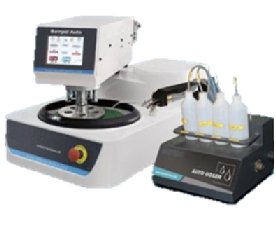

2.3. Pulido de muestras metalográficas

El pulido es la tercera etapa en la preparación de muestras metalográficas y consiste en el alisado de la superficie de la muestra. El pulido se realiza con una máquina de pulido y papel de lija de diferentes tamaños de grano.

2.4. Ataque químico de muestras metalográficas

El ataque químico es la cuarta etapa en la preparación de muestras metalográficas y consiste en el uso de ácidos u otros reactivos para revelar la microestructura de la muestra. Los ácidos más comunes utilizados en la metalografía son el ácido nítrico, el ácido clorhídrico y el ácido sulfúrico.

2.5. Limpieza de muestras metalográficas

La limpieza es la última etapa en la preparación de muestras metalográficas y consiste en eliminar cualquier residuo de los procesos anteriores. La limpieza se realiza con alcohol, acetona u otros disolventes.

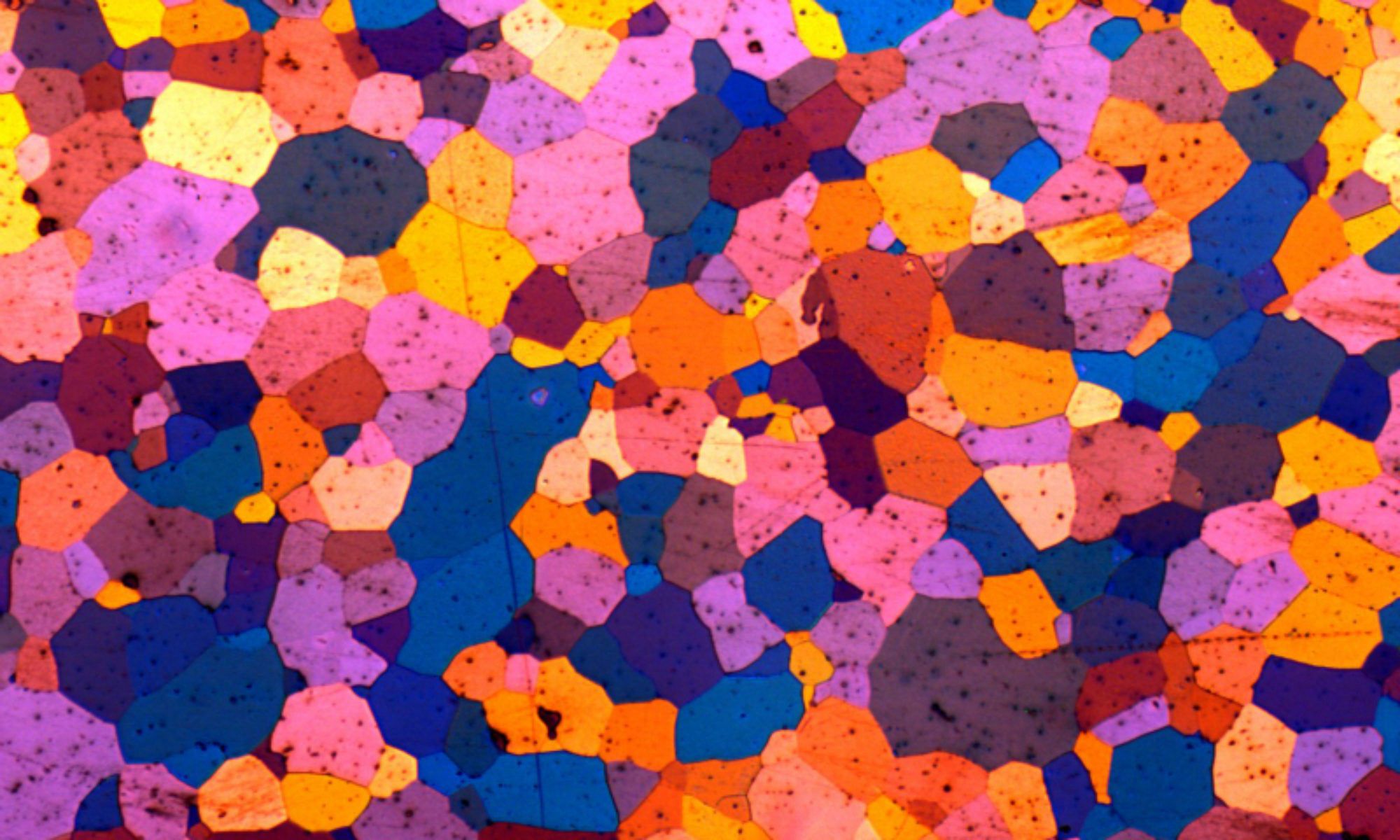

3. Técnicas de observación de la microestructura

Una vez preparadas las muestras, se pueden observar y analizar mediante diferentes técnicas.

3.1. Microscopía óptica

La microscopía óptica es la técnica más comúnmente utilizada en la metalografía y consiste en la observación de la muestra a través de un microscopio de luz. Esta técnica permite la observación de la microestructura a una escala macroscópica.

3.2. Microscopía electrónica

La microscopía electrónica es una técnica más avanzada que permite la observación de la microestructura a una escala microscópica. Existen dos tipos de microscopios electrónicos: el microscopio electrónico de barrido (SEM) y el microscopio electrónico de transmisión (TEM).

3.3. Difracción de rayos X

La difracción de rayos X es una técnica que permite la determinación de la estructura cristalina de los materiales. Esta técnica se utiliza para determinar la presencia de fases cristalinas y para analizar la composición química de las mismas.

4. Análisis de la microestructura

El análisis de la microestructura permite determinar las propiedades mecánicas y físicas de los materiales. Este análisis incluye la observación de la morfología de la microestructura, la determinación de la cantidad y distribución de las fases, la medición de las dimensiones de las fases y la determinación de la composición química de las mismas.

4.1. Morfología de la microestructura

La morfología de la microestructura se refiere a la forma y tamaño de las diferentes fases que componen la muestra. La observación de la morfología permite determinar la forma en que las fases interactúan entre sí.

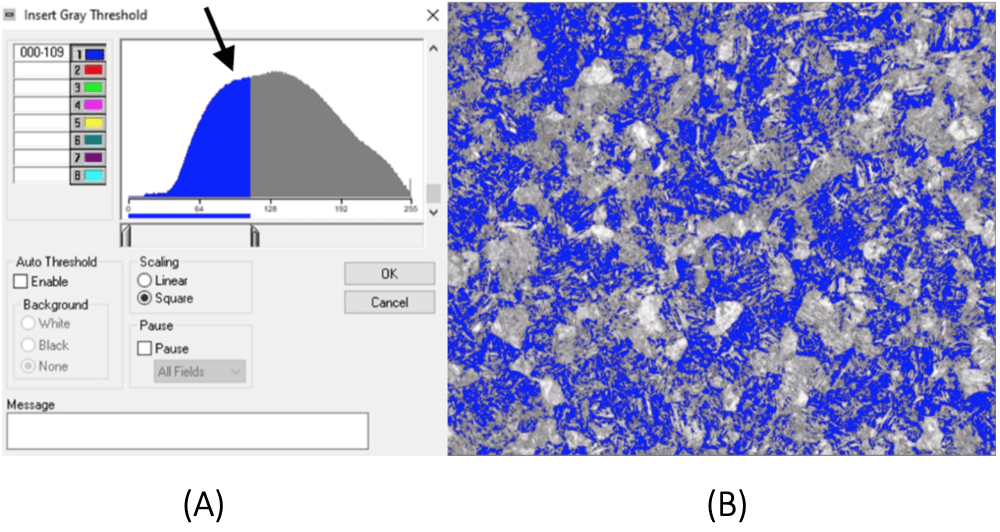

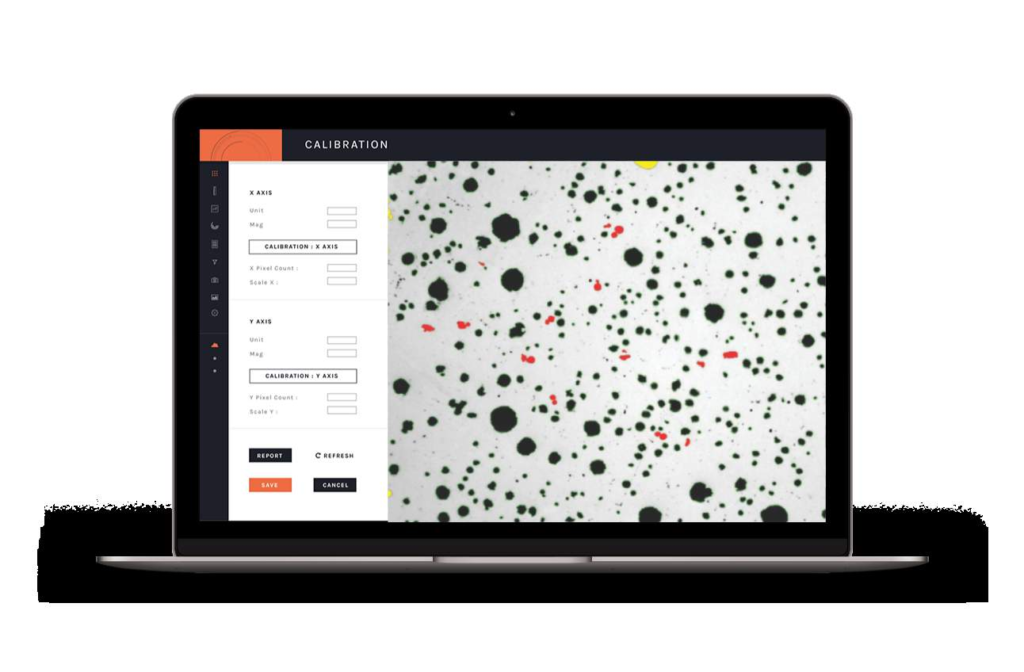

4.2. Cantidad y distribución de las fases

La cantidad y distribución de las fases se refiere a la proporción de cada fase presente en la muestra y cómo están distribuidas en la misma. Esta información es importante para determinar las propiedades mecánicas y físicas del material.

4.3. Medición de las dimensiones de las fases

La medición de las dimensiones de las fases permite determinar el tamaño y la forma de las mismas. Esto es importante para comprender cómo las fases interactúan y afectan las propiedades del material.

4.4. Composición química de las fases

La determinación de la composición química de las fases permite conocer la presencia de elementos y compuestos en la muestra. Esto es importante para entender las propiedades químicas del material.

Conclusiones

La metalografía es una técnica esencial para la investigación y desarrollo de materiales. La preparación de muestras metalográficas es un proceso clave que requiere atención a los detalles y la aplicación de técnicas específicas. La observación y análisis de la microestructura es fundamental para entender las propiedades mecánicas y físicas de los materiales.

Preguntas frecuentes

- ¿Qué es la metalografía? La metalografía es una técnica de estudio de los materiales que se enfoca en la observación de la microestructura de los mismos.

- ¿Para qué se utiliza la metalografía? La metalografía se utiliza para entender las propiedades mecánicas y físicas de los materiales, lo que es esencial para su investigación y desarrollo.

- ¿Cómo se preparan las muestras metalográficas? Las muestras se preparan mediante una serie de procesos que incluyen el corte, pulido, desbaste y ataque químico.

- ¿Qué técnicas se utilizan para la observación de la microestructura? Las técnicas más comunes son la microscopía óptica, la microscopía electrónica y la difracción de rayos X.

- ¿Qué información se puede obtener del análisis de la microestructura? Se puede obtener información sobre la morfología, cantidad y distribución de las fases, medición de las dimensiones de las fases y composición química de las mismas.